太空制造新时代:增材制造解锁ISAM与ISOM商业化潜力

发布时间:12-03 17:43

近日,VoxelMatters发布的一份行业观察显示,经过近十年的技术试验,增材制造正在成为推动在轨服务、组装与制造(ISAM)及更广义的在轨操作与制造(ISOM)发展的核心力量。

根据NASA发布的《2025在轨服务、组装与制造发展现状》报告,增材制造技术已跨越早期试验阶段,逐步成熟为支持长期太空任务、扩展太空基础设施、实现自主服务及大型空间建设的关键技术手段。

在轨服务、组装与制造正在彻底改变人类在地球外建造、维护和操作航天器与科学平台的方式。服务技术已通过机器人燃料补给任务、OSAM-1及地球同步卫星机器人系统等任务得到验证,能够为现有卫星提供燃料加注、维修和升级,显著延长航天器寿命。

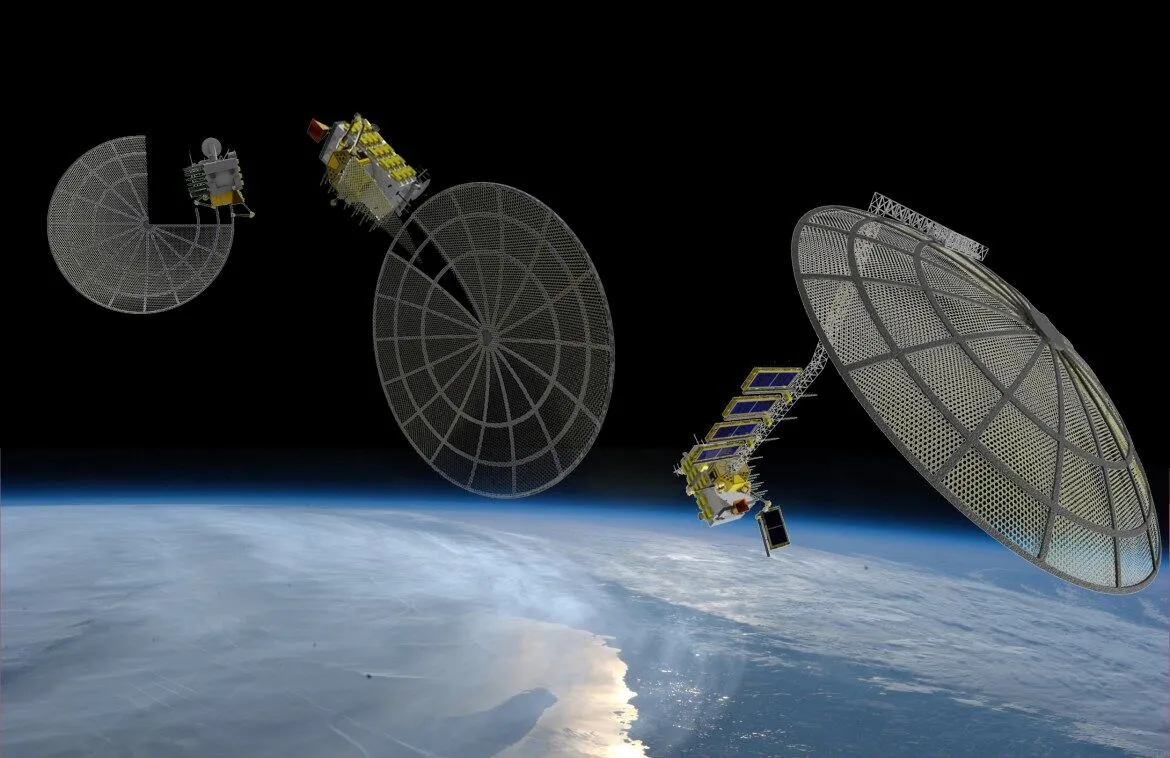

组装技术使得大型结构可拆分为小模块发射,再通过轨道机器人进行拼装,从而突破火箭整流罩的尺寸限制。这一能力为建造深空居住舱、大型望远镜等无法单次发射的宏伟结构开辟了新途径。

OSAM-2、ARMADAS与TALISMAN等项目已展示自主和长臂机器人系统在轨道上建造与配置复杂结构的能力。这些系统支持可持续平台承载多个仪器,并可重新配置以适应新任务需求。

太空制造进一步通过原材料按需生产组件,实现快速响应突发挑战并减少地面备件发射需求。这包括制造大型整体结构、施加保护涂层以及直接轨道制造工具等功能。

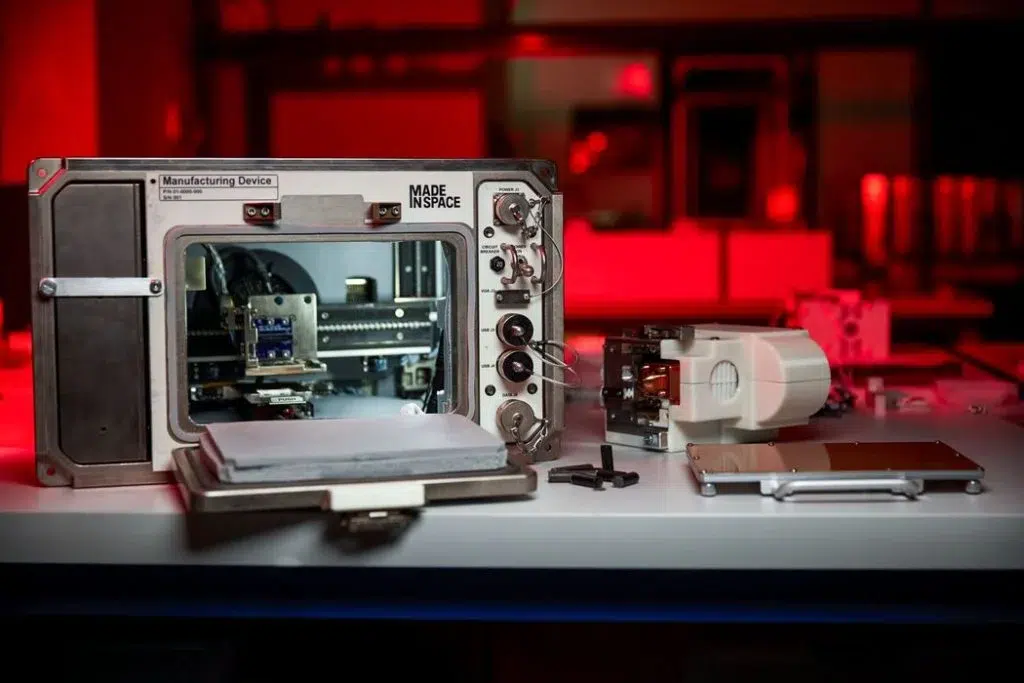

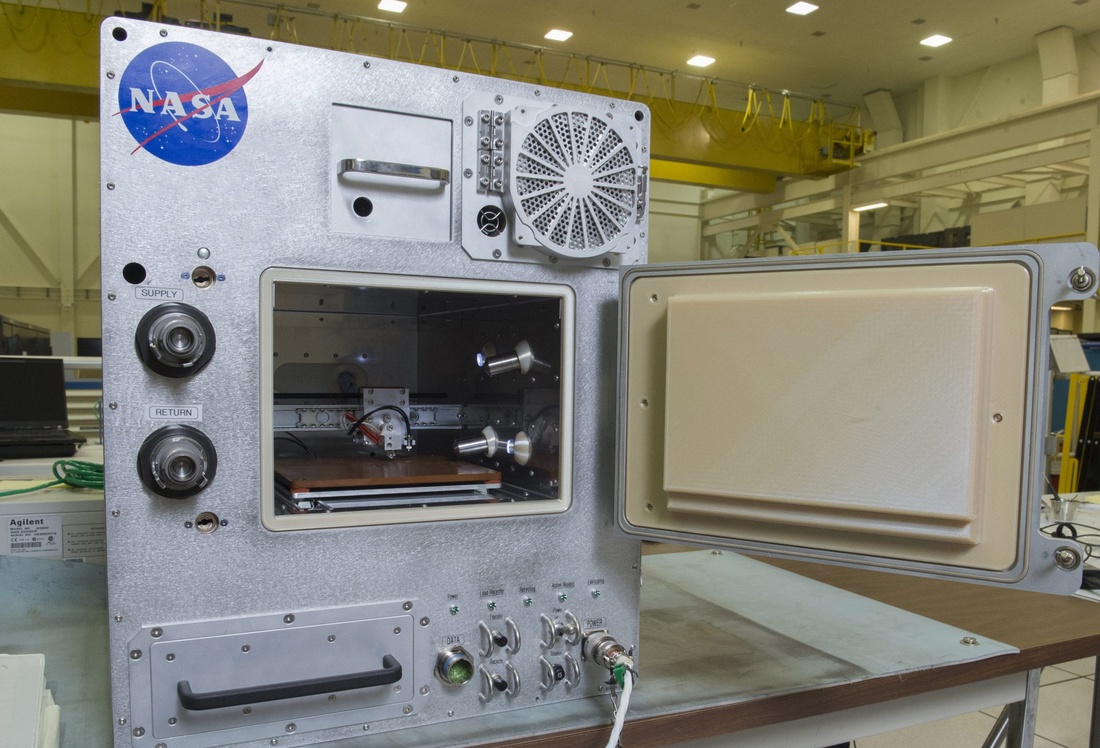

增材制造在轨道制造中的应用始于2014年,当时国际空间站上的Made In Space(现属Redwire)FDM打印机成功在微重力环境下完成塑料部件打印。2016年投入使用的增材制造设施(AMF)使宇航员能够按需制造工具与小型组件。

近年,Redwire的Regolith Print系统和模块化太空铸造厂等项目表明,太空制造正逐步转向金属打印及原位资源利用(ISRU),直接支持远离地球的ISAM任务。

在结构制造与组装方面,NASA将增材制造视为构建超出传统发射尺寸的组件的关键技术。任务可发射紧凑原材料,再通过轨道增材制造生产桁架、梁和面板。

DARPA的NOM4D等项目致力于将增材制造与机器人组装集成,以在太空中建造天线和多米结构。NASA在电子束焊接和激光焊接方面的技术积累也为增材制造结构提供了互补连接工艺。

增材制造还推动太空循环经济的发展。2019年安装于国际空间站的ReFabricator设备尝试将废旧塑料打印品转化为线材,尽管遇到技术挑战,仍代表闭环制造的重要一步。

Outpost的轨道金属摩擦铣削和模块化太空铸造厂的微重力金属加工测试,进一步展示了将旧航天器材料重新用于零件制造或结构组装的潜力。

此外,增材制造对行星表面基础设施建设起到关键作用。NASA指出,依靠地球运输建材不具可持续性,使得原位资源利用成为必需。

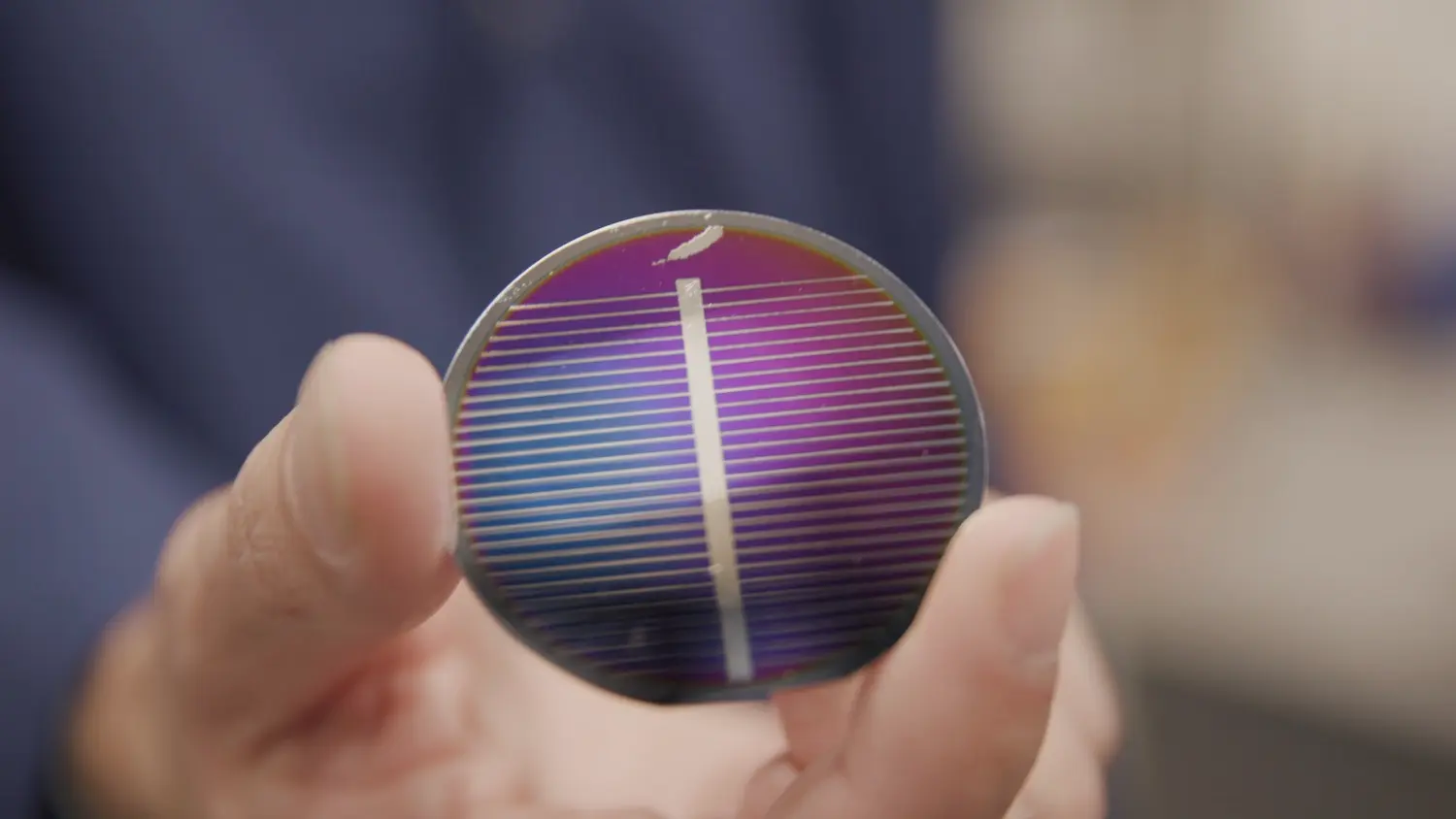

Blue Origin的Blue Alchemist技术证实月壤可转化为太阳能电池和铝线;NASA与Redwire的月壤打印项目表明,当地材料可用于建造着陆坪、防护结构、道路及栖息地组件。

机器人组装系统如ARMADAS、高月球塔演示和GITAI月球建造测试,将机器人与增材制造材料结合,实现自主组装塔架、通信系统或防护设施,为未来月球和火星上的ISAM与ISOM操作奠定基础。

增材制造还促进了模块化、可服务航天器的发展。采用标准化接口的航天器允许机器人更换模块、安装升级或延长任务周期。

通过增材制造,任务规划者可打印针对质量、强度或机器人操作优化的结构,从而实现航天器在轨演进与中期升级,降低服务任务复杂度。

此外,增材制造支持太空自主性提升。机器人系统可使用专为机械操作设计的打印部件,包括易于抓取、对齐和组装的特征结构,推动远程操作与全自主航天器服务的发展。

随着技术持续成熟,机器人将能够在最少人工干预下完成打印、组装、更换部件及建造大型结构等一系列操作。

综上所述,增材制造正在重新定义ISAM与ISOM的任务架构。未来任务将更多依赖原材料发射和在轨制造,而非完全集成系统的运输。

废弃卫星或可被回收为原料,月壤可通过机器人增材制造转化为功能性栖息系统。这些变革显著降低成本、增强系统韧性、拓展任务可能性,为人类与机器人在太空的持续存在提供传统制造无法实现的支撑。

点赞

点赞

反对

反对

收藏

收藏

分享

分享

发布内容

发布内容