DMG MORI董事总经理专访:金属增材制造成熟度已达CNC技术80%,混合制造突破汽车模具修复瓶颈

发布时间:01-21 20:33

全球知名机床制造商DMG MORI的超声激光技术公司董事总经理Patrick Diederich近日在接受3DPrintingIndustry专访时,深入分享了金属增材制造产业化进程的战略思考。

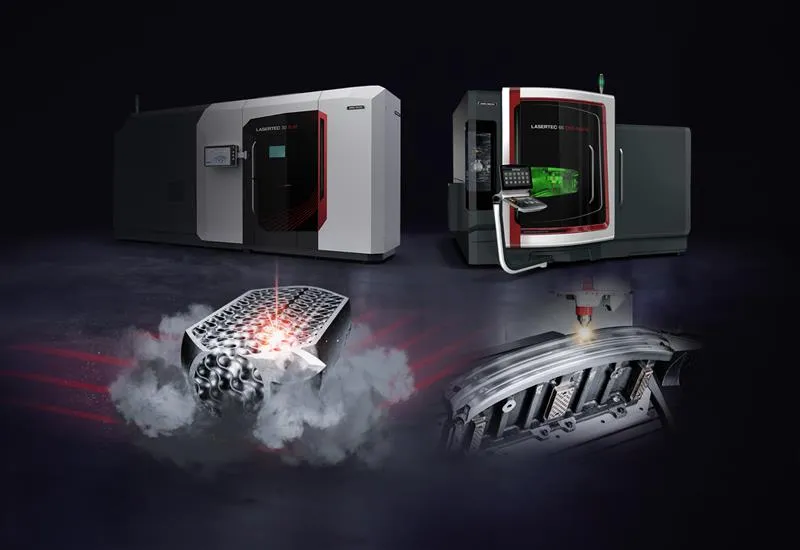

作为德国机床巨头的专属增材制造业务单元,DMG MORI将3D打印技术定位为传统机床业务的延伸而非独立试验。公司成立于2013年的增材制造部门最初便采用激光熔覆沉积与五轴铣削相结合的混合制造理念。

过去十年间,DMG MORI在欧洲、日本和美国布局了粉末床熔融和定向能量沉积设备的生产基地。公司200人的专业团队致力于将增材制造直接整合到生产流程中,使其表现得像传统CNC机床那样可靠。

Diederich指出,金属增材制造的技术成熟度已达到CNC技术的50%-80%区间。共享控制系统和软件架构显著降低了制造商的技术集成风险。

DMG MORI专门成立了"增材智囊"部门,协助客户评估零件适配性、重构组件设计并在设备采购前验证商业案例。目前的市场关注点已从早期的孔隙率焦虑转向投资回报率计算。

在新一代设备研发中,DMG MORI采用铸铁底座确保粉末床系统的长时间作业热稳定性,并通过闭环控制持续调节激光功率以提高工艺可靠性。

定向能量沉积技术已在汽车模具修复领域取得突破性进展。丰田证实,经DMG MORI系统修复的模具寿命与全新零件相当,远超传统修复30%的水平。

DMG MORI在全球范围的装机量相对适中,主要聚焦高端生产场景。Diederich透露,公司沉积设备全球装机量约数百台,粉末床设备更少,主动避开了与中国供应商的价格竞争。

客户的重复采购主要来自两大需求:一是验证设备利用率后的产能扩充,二是技术升级换代。在沉积系统中,从红光激光器到蓝光激光器的更迭显著提升了铜材加工能力。

人才缺口仍是行业发展的重要制约因素。操作复合增材系统要求兼具五轴CNC技师技能与冶金学知识,这对用户培训提出了较高要求。

点赞

点赞

反对

反对

收藏

收藏

分享

分享

发布内容

发布内容