消费级3D打印保时捷车身:YouTuber用549澳元打印机打造992 GT3 RS全尺寸覆盖件

发布时间:01-19 18:10

汽车领域YouTuber Mike Lake正在进行一项长期的增材制造实验,他正致力于使用消费级桌面3D打印机,为保时捷992 GT3 RS制造全尺寸外部车身覆盖件。

该项目完全专注于非结构部件,所有部件将安装到一辆保时捷Boxster 986捐赠车辆上。在整个构建过程中,Boxster的原厂底盘、悬架、传动系统和安全系统均得以保留。

此次构建依赖于熔融沉积制造系统,而非工业级增材制造设备。Lake使用了多台来自Elegoo的Neptune 4 Pro打印机,每台售价约为549澳元。这些打印机长时间连续运行,为车辆的每个部分累积了数百小时的打印时间。

材料挤出使用的是PETG线材,选择它是因为其耐紫外线暴露、在高温下尺寸稳定,以及对于大型零件打印相对宽容的特性。

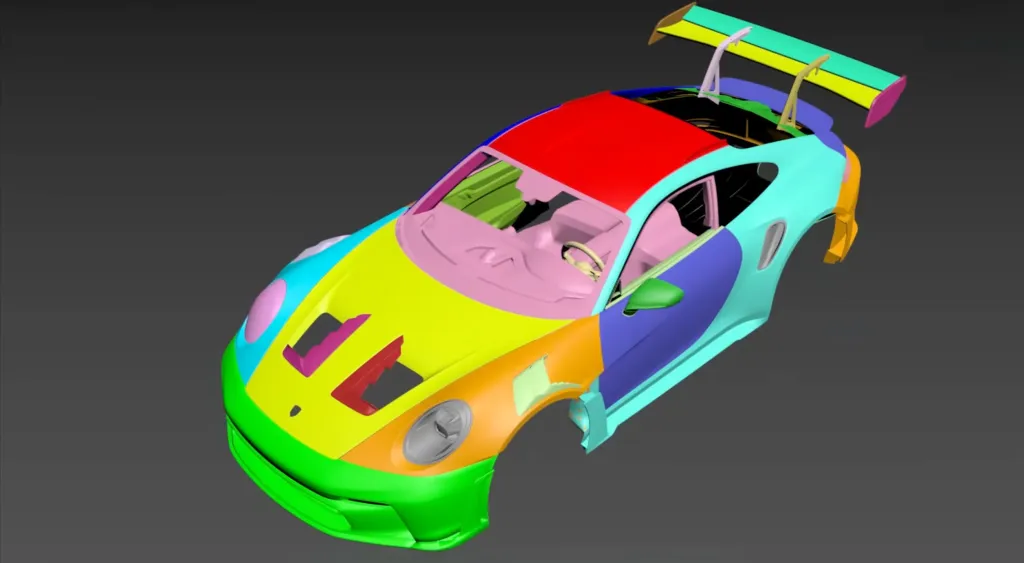

每个外部部件都在数字化处理中被分割以适应打印机的构建容积。独立的部分使用Ultimaker Cura软件进行切片,然后按顺序打印并进行手动组装。

仅一个前翼子板就由21个独立的打印部件组成,需要大约55小时的机器时间,消耗1.89千克PETG线材。以当前材料成本计算,不计失败的打印件,成品部件的线材成本大约为40澳元。

早期的打印尝试暴露了几种大型消费级打印的典型工艺限制。车间内的冬季环境温度导致了粘附失败和翘曲,特别是在较高或较窄的部件部分。

打印坍塌和基底变形在初期也频繁发生。通过手动调平每个打印床、提高挤出温度以及将打印机封闭以稳定热环境,这些问题得到了缓解。

打印策略在项目过程中不断演变。早期的部件以完全实心的部分生产,增加了材料消耗和打印时长。后续的部件采用了大约1.2至2毫米的壁厚,内部填充结构为20%。这种方法降低了重量和材料用量,同时在增强后保持了足够的刚度。

打印好的部件使用电烙铁对结合边缘进行塑料焊接,并辅以沿内部接缝涂抹氰基丙烯酸酯粘合剂进行连接。组装成完整的面板后,每个部件都会覆盖一层玻璃纤维背衬。

这种复合材料增强了刚性,使面板可以被抬起、打磨和试装而不会破裂。玻璃纤维仅在初步试装后才施加,以在对齐过程中保持灵活性。

表面处理采用粗粒度磨料进行机械打磨。PETG对材料去除的反应是可预测的,可以在不过度变形的情况下降低高点并消除打印痕迹。打磨过程证实,尽管采用了分段打印的方法,但仍可实现一致的面板几何形状。

捐赠平台是一辆手动挡保时捷Boxster 986,购买价格为13,000澳元。外部车身覆盖件被移除,而车门和结构元件则保留在原位。打印好的部件最初使用夹具、遮蔽胶带和临时紧固件安装,以确定参考几何形状和面板间隙。

对于引擎盖,Boxster原有的内层蒙皮被保留。原厂的外层蒙皮被移除,3D打印的引擎盖表面使用面板粘合剂和玻璃纤维增强材料粘合到剩余的框架上。这种方法保留了原厂的铰链点和锁扣机构,同时为打印的外表面提供结构支撑。

后侧围板是最复杂的组件。每个侧围板由56个独特形状的打印部件组成,集成了侧裙几何形状和车顶过渡部分。为了获得正确的对齐,需要对打印部件和原始车身同时进行材料去除。

在未经增强的PETG部件上进行切割操作需要使用旋转工具持续作业,这表明材料的韧性比预期的更高。

完成前脸组件(包括前保险杠、翼子板等)大约需要681小时的打印时间和19千克的PETG线材,这不包括因打印失败而损失的估计额外的100小时和5千克材料。

引擎盖大约需要140小时的打印和5.2千克材料,而前保险杠则消耗了超过380小时的打印时间和10多千克的线材。

重量测量表明,在施加玻璃纤维增强后,增强后的打印翼子板重量已接近原厂GT3 RS同等部件的质量,据报道约为3.5公斤。最终重量将在表面处理完成后进行记录。

后部车身覆盖件、车顶部件、内饰组件和永久性安装硬件仍在进行中。该项目持续记录着消费级桌面3D打印机在全尺寸外部汽车车身覆盖件制造中,结合手工组装和复合材料增强时的性能极限。

点赞

点赞

反对

反对

收藏

收藏

分享

分享

发布内容

发布内容