弗吉尼亚理工大学突破陶瓷脆性瓶颈,利用增材摩擦搅拌沉积实现大体积3D打印形状记忆陶瓷-金属复合材料

发布时间:01-20 15:22

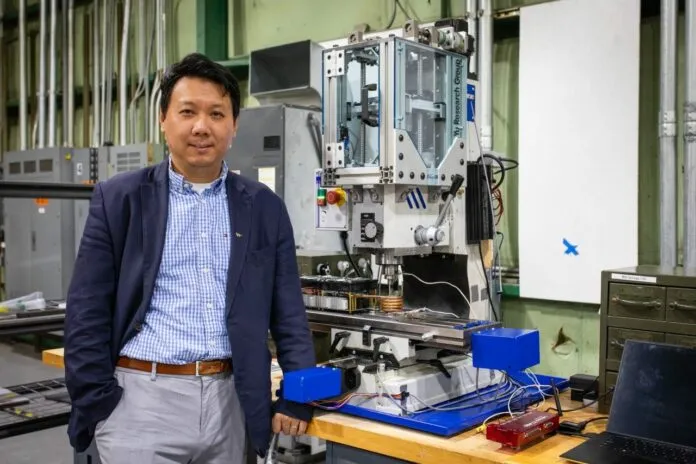

创造一种能够规模化制造且不易破碎的形状记忆陶瓷,这正是弗吉尼亚理工大学材料科学与工程副教授Hang Yu一直试图解决的挑战。

形状记忆陶瓷因其在无齿轮或运动部件条件下实现能量吸收或驱动而极具应用前景,但其宏观制备与易脆性问题一直是产业化瓶颈。

近期,弗吉尼亚理工大学的研究团队通过增材摩擦搅拌沉积技术,成功制造出兼具韧性与大尺度的形状记忆陶瓷-金属复合材料。

利用增材摩擦搅拌沉积技术将功能性陶瓷颗粒嵌入金属中,Yu和他的团队成功获得了高强度、无缺陷的材料,该材料能在应力下发生相变以耗散能量。

这种新方法将微小的形状记忆陶瓷颗粒嵌入金属中,然后将混合物送入一台增材摩擦搅拌沉积机——这是一种先进的制造工具,它以足够快的速度旋转原材料,使它们在未熔化的情况下融合在一起。最终形成的复合金属含有均匀分布的陶瓷,这些陶瓷能够发生相变而不会破坏整体结构。

与通常脆性的陶瓷不同,这种新材料可以以全密度状态进行大体积的3D打印,在打印态下即可使用。

“这种复合材料能够承受拉伸、弯曲、压缩,并通过应力诱导的马氏体相变吸收能量,”Yu说。“这使我们能够朝着制造具有实际应用潜力的大型部件迈进。”

“这项研究首次利用一种可规模化的固态3D打印工艺,制造出大体积的形状记忆陶瓷-金属基复合材料,”Yu补充道。

凭借在可见的宏观尺度上首次演示了应力诱导相变,这种新材料标志着该材料从实验室走向工程应用的关键突破,例如应用于国防系统、航空航天、基础设施甚至体育用品的减振或冲击吸收。

对于从业者而言,此项技术不仅为航空航天、国防和高性能装备领域提供了新的解决方案,更揭示了“陶瓷颗粒强化金属基复合材料”这一技术路线的商业化潜力。

点赞

点赞

反对

反对

收藏

收藏

分享

分享

加载更多

发布内容

发布内容